Jakie są najlepsze praktyki układania i łączenia plastikowych pudełek opakowaniowych, aby zoptymalizować wykorzystanie przestrzeni, jednocześnie zapobiegając deformacji lub przewróceniu?

Każdy Plastikowe pudełko do pakowania został zaprojektowany z uwzględnieniem określonych parametrów konstrukcyjnych, które określają jego nośność. Na tę nośność wpływa rodzaj tworzywa sztucznego (np. polipropylen, polietylen lub polietylen o dużej gęstości), grubość ścianki, wzmocnienie narożników, konstrukcja podstawy i wewnętrzne cechy nośne. Przekroczenie limitu masy określonego przez producenta może prowadzić do odkształcenia plastycznego, pękania lub całkowitego zapadnięcia się, szczególnie gdy pudełka są ułożone pionowo. W przypadku zastosowań profesjonalnych zaleca się utrzymanie marginesu bezpieczeństwa na poziomie 10–20% poniżej znamionowego obciążenia maksymalnego, aby uwzględnić nierówny rozkład ciężaru, dynamiczne siły manipulacyjne i długotrwałe pełzanie plastyczne pod stałym obciążeniem. Zrozumienie specyfikacji nośności gwarantuje, że każde pudełko tworzy stabilny stos, chroniąc jednocześnie zawartość przed uszkodzeniem. Operatorzy powinni wziąć pod uwagę zarówno obciążenia statyczne (ciężar zawartości i samych pudeł), jak i obciążenia dynamiczne (wibracje, uderzenia podczas transportu lub ruchy wózka widłowego), aby zachować integralność konstrukcji w czasie.

Równomierny rozkład ciężaru w każdym plastikowym pudełku ma kluczowe znaczenie dla zapobiegania miejscowym naprężeniom, deformacjom i niestabilności w układach ułożonych jeden na drugim. Nierówne opakowanie, w którym cięższe materiały są skupione w rogach lub wzdłuż jednej strony, powoduje przesunięcie środka ciężkości i zwiększa ryzyko przewrócenia się lub nierównego ściskania dolnych pudeł. Najlepsze praktyki obejmują równomierne rozprowadzanie zawartości, zabezpieczanie przedmiotów wewnętrznie, aby zapobiec przesuwaniu się, oraz utrzymywanie stałego środka ciężkości. W przypadku układania wielu pudełek cięższe pudełka powinny znajdować się na dolnych warstwach, natomiast lżejsze lub puste pudełka należy umieszczać na górze. Hierarchiczny rozkład ciężaru minimalizuje naprężenia w dolnych skrzyniach, zapobiega ściskaniu podstawy lub wybrzuszeniom ścian bocznych i przyczynia się do stabilnego, pionowego stosu, który jest w stanie wytrzymać wibracje podczas transportu i obsługi.

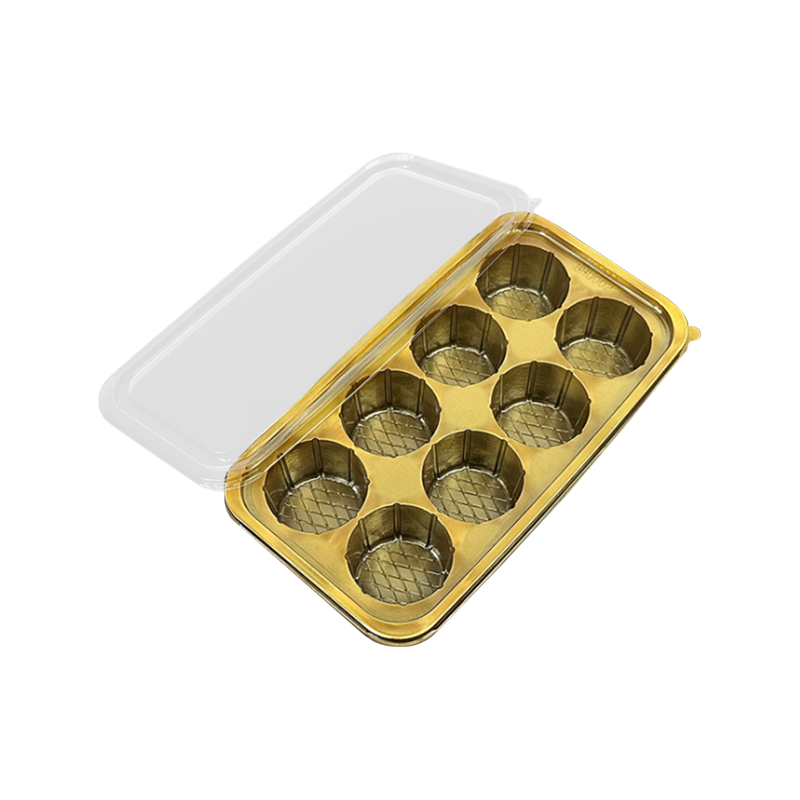

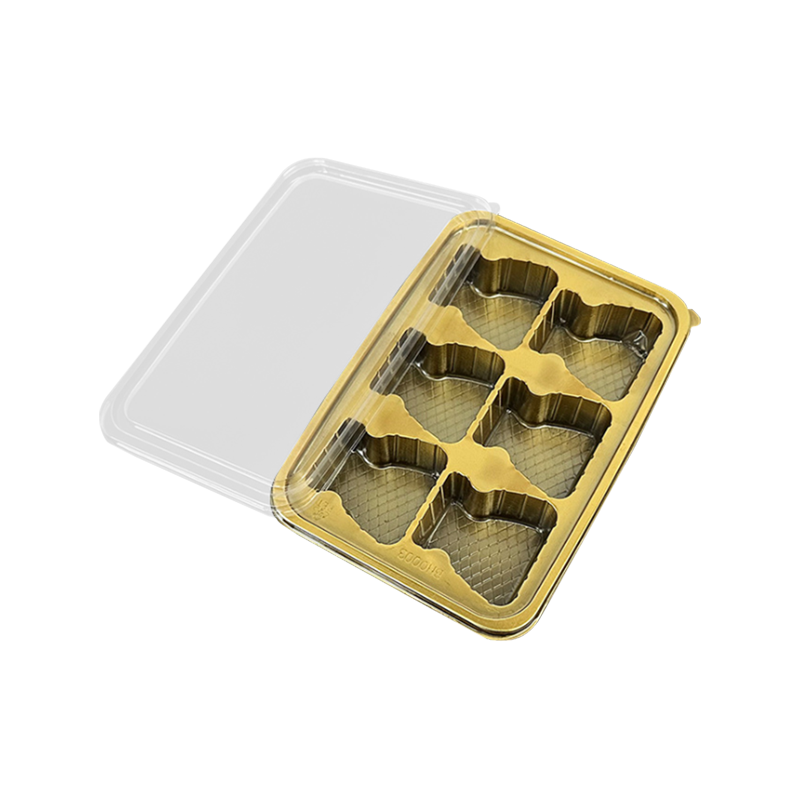

Nowoczesne plastikowe pudełka opakowaniowe często są wyposażone w mechanizmy blokujące lub zagnieżdżające zaprojektowane w celu poprawy stabilności bocznej. Przykłady obejmują zagłębione pokrywy, podstawy kalenicowo-korytkowe, rowki wyrównujące i systemy zatrzaskowe. Konstrukcje te umożliwiają mechaniczne sprzęganie ułożonych w stos pudełek, zapobiegając przesuwaniu się, przechylaniu lub przesunięciu. W pełni włączone funkcje blokujące umożliwiają układanie wyższych stosów bez uszczerbku dla bezpieczeństwa, ponieważ pudła pozostają precyzyjnie wyrównane pod obciążeniem pionowym. Pudła pozbawione elementów blokujących mogą wymagać technik stabilizacji zewnętrznej, takich jak owijanie folią termokurczliwą, wiązanie taśmą lub podparcie półek. Niezbędne jest prawidłowe włączenie mechanizmów blokujących; częściowe załączenie może zmniejszyć nośność i zwiększyć niestabilność boczną, szczególnie podczas transportu, obsługi wózka widłowego lub wibracji powodowanych przez systemy zautomatyzowane.

Dokładne ustawienie w pionie jest niezbędne, aby obciążenia pionowe były przenoszone bezpośrednio przez konstrukcyjne elementy nośne skrzynek. Niewspółosiowość, taka jak ułożenie z przesunięciem, umieszczenie pod kątem lub przemieszczenie obrotowe, może generować nierówne siły na ściankach bocznych, narożnikach i pokrywach. To nierównomierne naprężenie zwiększa ryzyko odkształcenia, pęknięcia lub przewrócenia. W obszarach magazynowania o dużej gęstości lub w obiektach zautomatyzowanych wyrównanie w pionie można utrzymać za pomocą prowadnic wizualnych, oznaczeń podłogowych, szyn prowadzących lub zautomatyzowanych, zrobotyzowanych systemów układania. Pionowe ustawienie nie tylko zwiększa stabilność, ale także maksymalizuje efektywność przestrzenną, dzięki czemu więcej pudełek zajmuje określoną powierzchnię magazynową bez uszczerbku dla bezpieczeństwa i dostępności.

Pudełka do pakowania z tworzyw sztucznych są często wzmacniane takimi elementami, jak użebrowania, fałdy, pogrubione narożniki i podstawy ze usztywnieniami krzyżowymi, aby poprawić rozkład obciążenia. Wyrównanie wzmocnionych narożników podczas układania w stosy zapewnia koncentrację obciążeń pionowych w najmocniejszych punktach konstrukcyjnych, redukując naprężenia w słabszych sekcjach skrzynki. Niewspółosiowość wzmocnionych elementów może skutkować miejscowym naciskiem, powodując wybrzuszenie, pękanie lub trwałe odkształcenie ścian bocznych. Oprócz pionowego układania, elementy wzmacniające poprawiają odporność na uderzenia, wibracje i naprężenia boczne podczas przenoszenia i transportu. W przypadku zastosowań o dużej gęstości lub dużych naprężeniach wybór skrzynek ze zoptymalizowanymi wzorami użebrowań i wstawkami narożnymi jest niezbędny, aby zmaksymalizować trwałość i długoterminową niezawodność.

Nawet w przypadku stosowania blokowanych i wzmocnionych pudełek opakowaniowych z tworzywa sztucznego istnieje praktyczne ograniczenie bezpiecznej wysokości stosu. Nadmierne układanie powoduje nadmierny nacisk na dolne pudełka, co może spowodować trwałe odkształcenie, pełzanie plastyczne lub zapadnięcie się. Wysokość stosu należy określić w oparciu o zalecenia producenta, wagę zawartości i warunki środowiskowe, takie jak wibracje, przepływ powietrza lub aktywność sejsmiczna. W sytuacjach związanych z transportem należy jeszcze bardziej zmniejszyć wysokość składowania, aby uwzględnić siły dynamiczne, które mogą powodować przewrócenie lub przesunięcie. Ograniczenie wysokości stosu ma kluczowe znaczenie dla utrzymania integralności pudeł i ich zawartości, zapobiegania wypadkom i zapewnienia bezpieczeństwa personelu obsługującego stosy.

- Firma wymaga rygorystycznego, korzystającego z wysokiego punktu wyjścia, godnego zaufania, wysokiej jakości oraz aktywnego rozwoju i innowacji, dążenia do doskonałości!

SKONTAKTUJ SIĘ Z NAMI

- Tel: +86-18867945666

- E-mail: [email protected]

- Add: Nr 11 Huafeng Road, społeczność Anhua, miasto Anhua, miasto Zhuji, Shaoxing, Zhejiang, Chiny

UZYSKAJ WYCENĘ

Prawa autorskie @ Donghang Polymer Material Technology Co., Ltd. Wszelkie prawa zastrzeżone.